Sebenarnya sukar untuk menentukan kualiti pemprosesan lubang sebab

Jika lubang mempunyai toleransi yang ketat atau keperluan kemasan permukaan, pemprosesan sekunder seperti membosankan atau reaming biasanya melengkapkan lubang kepada saiz pemesinan akhir.Dalam kes ini, nilai utama mata gerudi mungkin adalah untuk menggerudi sebanyak mungkin lubang secepat mungkin dan perkara yang boleh dilihat oleh pengguna ialah sama ada kedudukannya adalah tepat.

Tetapi ini tidak selalu berlaku.Dalam sesetengah aplikasi, menghabiskan lebih banyak masa dan usaha boleh membantu mata gerudi memenuhi piawaian kualiti dalam satu operasi.Sebagai alternatif, ia boleh ditentukan bahawa kualiti penggerudian mempengaruhi keupayaannya untuk menerima pemprosesan sekunder berkualiti tinggi.Contohnya, jika menggerudi pada kelajuan yang terlalu tinggi, haba boleh menyebabkan bahan bekerja keras, yang boleh memendekkan jangka hayat paip dan juga menjadikan bahan terlalu sukar untuk ditoreh.

Sekiranyagerudi mata gerudi karbida2 atau 200 lubang, ia mungkin berbeza;Jika ia adalah 200 lubang, tumpuan kualiti mungkin terutamanya pada kelajuan (kecekapan) menyiapkan kerja;Jika kerja ini hanya memerlukan 2 lubang, menghabiskan lebih banyak masa dan usaha semasa proses penggerudian, atau menggunakan alat yang direka khas untuk menggerudi dan meream lubang dalam satu operasi, boleh menghasilkan lubang yang memenuhi spesifikasi kualiti tanpa proses tambahan.

Mungkin ada tiga persoalan yang bermain di fikiran saya di sini

1.Sama ada toleransi lubang dipenuhi.

2. Sama ada ia memenuhi keperluan untuk pemprosesan lubang.

3. Sama ada ketumpuan itu baik.

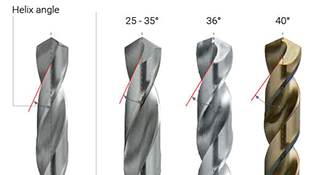

Bit gerudi karbida sebenarnya digunakan dalam banyak bidang, tetapi banyak teknologi juga diabaikan.Reka bentuk sudut lingkaran juga sangat khusus, seperti sudut lingkaran rendah atau bit gerudi alur lurus, yang sangat sesuai untuk bahan cip pendek seperti besi tuang dan besi mulur.Sebagai contoh, sudut lingkaran 20-30 ° adalah kondusif untuk penggerudian sejagat dalam pelbagai bahan keras, kerana sudut ini membantu untuk mengeluarkan cip.

Walau bagaimanapun, aluminium dan tembaga cenderung mempunyai sudut heliks tinggi, yang memberikan kesan ramalan dan membantu dalam penyingkiran cip.Memilih mata gerudi dengan ciri yang betul untuk bahan dan aplikasi tertentu akan memanjangkan hayat alat dan mencapai kelancaran yang baik.

Terdapat juga perbezaan yang ketara dalam salutan.Biasanya, sebagai contoh, beberapa mata gerudi akan menggunakan salutan komposit yang boleh berfungsi sepenuhnya, termasuk titanium dan kromium serta lapisan silikon titanium.

Silikon memberikan lapisan pelinciran yang tinggi, jadi cip boleh tergelincir dan mengelakkan pembentukan pembentukan cip.Mengelakkan pembentukan cip adalah kunci untuk mengekalkan keupayaan pemotongan yang baik bagi alat dan mengelakkan meninggalkan kesan pada dinding lubang.

Beberapa salutan baru digabungkan dengan kelajuan yang lebih tinggi untuk mengeluarkan bahan, menghasilkan liang dengan kelancaran yang baik.Salutan ini perlu dapat menahan haba yang dihasilkan oleh gerakan berkelajuan tinggi.

1. Butiran mengawalbit gerudi

Pemilihan bar yang sesuai dan kualiti lubang telah pun bermula dari reka bentuk proses.Jika larian terlalu besar, ia akan mengorbankan ketepatan, kelancaran, dan ketumpuan lubang.Ketebalan teras yang sesuai pada hujung gerudi adalah penting untuk mengekalkan kestabilan apabila mata gerudi disambungkan dengan bahan yang diproses, untuk mengelakkan mata gerudi menjadi terlalu besar dan mengimbangi, yang boleh menyebabkan lubang menjadi terlalu besar atau menjejaskannya. kelurusan.

Apabila keperluan kualiti termasuk meningkatkan toleransi dan kemasan permukaan, menukar daripada ligamen tunggal kepada ligamen berganda pada mata gerudi boleh membantu.

Tepi ini menstabilkan mata gerudi dengan menyediakan empat titik sentuhan di dalam lubang dan memberikan kesan penggilap untuk meninggalkan kemasan yang sangat baik.Ligamen berganda juga boleh berfungsi sebagai panduan untuk memastikan mata gerudi bergerak ke hadapan dalam garis lurus, terutamanya dalam lubang dalam.Ia boleh menghalang mata gerudi daripada menjadi lebih besar dan bergegar, dengan itu menyediakan lubang yang agak bulat.

Walaupun bit gerudi ligamen berganda menghasilkan permukaan yang baik dalam bahan cip pendek, adalah disyorkan untuk menggunakan bit gerudi ligamen tunggal apabila bahan menghasilkan cip yang semakin meningkat.Untuk bahan cip panjang seperti aluminium atau keluli tahan karat, gerudi ligamen tunggal adalah pilihan utama.Menggunakan mata gerudi keluli tahan karat ligamen berkembar boleh menyebabkan cip memasuki titik sentuhan antara mata gerudi dan bahan.

Mengawal habis adalah satu lagi aspek utama kualiti lubang.Melompat terlalu banyak boleh menyebabkan apertur yang diproses menjadi lebih besar, dan apabila kelajuan gerudi meningkat dan berputar, ia akan menyebabkan gerudi menggerudi lubang yang lebih besar dan lebih besar.

Mata gerudi yang panjang boleh menyebabkan ketegaran dan getaran yang lemah.Getaran ini, terutamanya yang sukar dilihat dengan mata gerudi kecil, boleh menyebabkan mata gerudi pecah dan meninggalkan bilah patah pada permukaan lubang dalam.

2. Kawalan cecair Pemotongan

Pengurusan penyejuk yang betul, termasuk mengekalkan kepekatan, penapisan dan tekanan penyejuk yang optimum, adalah penting dalam aplikasi penggerudian.

Kepekatan penyejuk yang sesuai meningkatkan pelinciran sambil menghilangkan haba dari tepi pemotong mata gerudi.Penapisan boleh membuang bahan pencemar logam dan bahan lain, dengan itu meningkatkan prestasi penggerudian dan mengelakkan masalah seperti penyumbatan lubang penyejuk dalam bit gerudi berdiameter kecil.

Menghalang cip daripada memasuki dinding antara mata gerudi dan bahan yang diproses adalah penting untuk kualiti lubang.Bentuk dan warna cip ini dapat membantu operator mengetahui sama ada kualiti lubang yang digerudi oleh mata gerudi adalah baik atau buruk.

Adalah penting untuk alur penyingkiran cip mata gerudi untuk menghasilkan cip kon yang cantik.Dua hingga tiga cip yang digulung atau dijalin mungkin tergulung di dalam pelongsor dan menggosok serta mencalar kedua-dua belah lubang.Geseran ini boleh menyebabkan kekasaran permukaan.

Bahagian belakang cip mestilah berwarna perak dan berkilat.Berbeza dengan warna biru yang anda lihat semasa mengisar (kerana ia bermakna haba memasuki cip, biru mewakili pemesinan lubang anda menjana sejumlah besar haba pada bahagian pemotongan. Haba ini akan menyebabkan bilah haus dengan lebih cepat.

Masa siaran: Jul-07-2023